Мабуть, немає в світі такої людини, яка б не чула про найпоширеніший сплав заліза на землі – сталь. Крім того, що матеріал має чимало різновидів, він використовується у виробництві практично будь-яких залізних конструкцій і предметів. Причому окремої уваги заслуговує леговані сплави, які володіють особливими властивостями. В сучасній промисловості складно знайти яку-небудь галузь, де не використовується легована сталь. Що таке і чим дана різновид відрізняється від всіх інших?

Що це за матеріал?

Звичайна сталь – це з’єднання заліза вуглецю та ряду домішок. Під визначенням “легована сталь” (ЛЗ) мається на увазі особливий сплав, який отримано шляхом впровадження певної кількості хімічних елементів. Це робиться з метою отримання необхідних фізичних і хімічних властивостей металу.

Як правило, додаються такі елементи періодичної таблиці Менделєєва, без яких важко обійтися в залежності від конкретної ситуації:

- Нікель – Н (Ni).

- Мідь – М (Cu).

- Ніобій – Б (Nb).

- Хром (Cr).

- Марганець – Г (Mn).

- Кремній – З (Si).

- Ванадій – Ф (V).

- Вольфрам – В (W).

- Молібден – М (Mo).

- Титан – Т (Ti).

- Алюміній – А (Al).

- Цирконій – Ц (Zr).

- Кобальт – До (Co).

Але крім них знаходять застосування молібден з алюмінієм. При цьому кожен з цих елементів додається з певною метою. І їх кількість безпосередньо впливає на отримання необхідних якостей. Тепер вже стає трохи зрозуміло, що таке легована сталь.

Добавки

Деякі з них, підвищуючи якісь певні властивості матеріалу, занижують інші якості. Приміром, за допомогою марганцю можна суттєво підвищити міцність і твердість металу поряд з поліпшенням ріжучих якостей. В той же час це призводить до збільшення зерна, що знижує стійкість до ударних навантажень.

Додавання хрому, навпаки, може підвищити ці якості і одночасно з цим збільшити жароміцність. Завдяки нікелю сплав стає більш пружним, а якщо його кількість переважає, то метал набуває високі показники корозійної стійкості та жароміцності. Нержавіюча сталь, про яку знає кожен, це як раз сплав з останніх двох металів матеріал з вмістом хрому 27 %.

Кожного, хто знає, що собою являє легована сталь, що таке легування – розуміє не до кінця. Так ось, суть його полягає в додаванні цих елементів. Але повернемося до наших «домішок» – молібден з одного боку підвищує твердість, але з іншого – призводить до зменшення крихкості. За рахунок вольфраму можна підвищити не тільки твердість, але і міцність, а разом з цим і ріжучі якості металу. До того ж при нагріванні до високої температури (600-650 °С) ці властивості не втрачаються (червоностійкість).

Кремній дозволяє збільшити пружність матеріалу, а також стійкість до впливу кислот. Додавання ванадію сприяє збільшенню пластичних властивостей за рахунок зменшення зерна. Титан дозволяє отримати більш міцний матеріал.

Домішки

Тепер точно зрозуміло, що таке легована сталь. Але разом з цим слід знати про наявність деяких домішок, які, незалежно від марки сталі, в ній завжди присутні. У більшості випадків це неметали:

- Вуглець.

- Сірка.

- Фосфор.

- Кисень і Азот.

- Водень.

Вуглець найбільше впливає на властивості сталі. Якщо його міститься не більш як 1,2 %, то матеріал відрізняється високою твердістю і міцністю. Також збільшується межа плинності. Перевищення цієї норми призводить до зниження міцності і пластичності.

Великий вміст сірки теж не на користь. Більше 0,65 % – знижується ударна в’язкість, корозійна стійкість, пластичність. Але, крім цього, суттєво знижується зварюваність сталі.

З фосфором треба бути гранично уважним, оскільки його перевищення, навіть незначно, негативно позначається на металі. Знижується в’язкість і пластичність, в той же час крихкість і плинність зростають. Все це може відбитися на обробці легованих сталей.

Перевищення кисню і азоту призводить до зайвої крихкості матеріалу, а також знижують його в’язкість.

Високий вміст водню теж наділяє метал крихкістю, що небажано.

Різновиди ЛЗ

В залежності від кількості легуючих добавок сталь може поділятися на три види:

- Низьколегована сталь – містить не більше 2,5 % добавок.

- Середнєлегована сталь – кількість легуючих елементів варіюється від 2,5 до 10 %.

- Високолегована сталь – тут мова йде про більшому вмісті 10 % і вище.

При цьому враховується саме сумарна кількість легуючих добавок.

Щоб отримати певні якості, леговані сталі проходять процес нормалізації. Це коли матеріал нагрівається до температури 900 °C, а після цього він охолоджується на повітрі.

Виходячи з цього, «маркування» легованих сталей може виглядати так:

- Перлитная – вміст легуючих добавок у таких сталей коливається від 5 % до 7 %. Виходять наступні структури: перліт, сорбіт, тростит.

- Мартенситна – тут легуючих елементів більше 7-15 %, вуглецю при цьому не більше 0,55 %.

- Аустенітна – крім змісту легуючих елементів (більше 15 %), тут присутній нікель (8 %) і марганець (13 %). Зміст вуглецю тут не більше 0,2 %.

- Феритної – у такої структури вуглецю також міститься не більше 0,2 %. У той час як хрому тут 17-30 %, кремнію 2,5 % (не менше). Такі сталі можна віднести до малоуглеродистым.

- Карбідна (ледебуритная) – це вже високовуглецеві марки (0,7 % З). В основному містять вольфрам, ванадій, молібден і хром.

Отримання різної марки легованої сталі, точніше її структури, залежить не тільки від швидкості охолодження металу на повітрі, але і від кількості легуючих добавок і вуглецю.

Особливості маркування ЛЗ

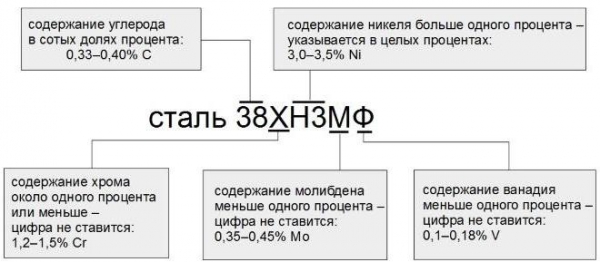

На початку статті в списку легуючих елементів біля кожного з них стоять літери, що не випадково. Саме ними проводиться маркування таких металів, але крім них присутні ще цифри. Приклад наведено нижче.

Все це робиться згідно Гост 4543-71. Буквено-цифрове позначення прийнято невипадково, адже всі леговані сталі мають широкий асортимент. А в такому різноманітті нескладно заплутатися, і тому виникла необхідність в систематизації.

При цьому кожна літера кирилиці (йде першою) в позначенні вказує на присутність того чи іншого елемента, а цифра (як правило, після літери) – вміст у відсотках. При цьому, якщо мова йде про кількості менше 0,99 %, то число зазвичай не ставиться.

Іноді в сплав можуть бути додані і рідкоземельні метали, такі як ітрій, лантан і ряд інших. У цьому випадку в позначенні сталі легованої за Гостом вказується лише одна літера – Ч. У маркуванні сталі є й інші особливості:

- Перші дві цифри завжди вказують на процентний вміст вуглецю, який буквено ніколи не позначається.

- Якщо це швидкорізальна сталь, то вміст вольфраму вказується в цілих частках відсотка. Хрому в таких сплавах зазвичай 4 %.

- Для шарикопідшипникової сталі після букв ШХ слід позначення вміст хрому в десятих частках відсотка.

- Присутність двох літер «А» вказує на особливо чисту леговану сталь.

Візьмемо для прикладу дві маркування:

Крім цього, в самому початку будь-якого маркування легованих сталей може стояти літера, яка вказує на матеріал спеціального призначення:

- Електротехнічна – Е.

- Швидкорізальна Р.

- Шарикоподшипниковая – Ш.

- Автоматна – А.

Леговані стали ще можуть належати категорії високоякісних або особливо високоякісних металів.

У цьому випадку в кінці маркування буде стояти літера «А» або «Ш» відповідно.

Переваги

Всі леговані сталі володіють рядом цінних переваг, серед яких варто виділити:

- підвищену стійкість до деформацій пластинчастого характеру;

- високу твердість;

- стійкість до хладоломкости і в’язкості;

- технологічні якості на високому рівні.

Крім цього, така сталь не схильна до викривлення або появи інших дефектів в ході процесу загартування.

Недоліки

При всіх очевидних перевагах, якими володіють леговані інструментальні сталі або інші недоліки теж присутні:

- Для них характерна дендритная ізоляція, але, на щастя, цього можна уникнути проведенням дифузійного відпалу.

- Високолеговані марки можуть містити залишковий аустеніт, з-за чого знижується опірність до втоми і твердості матеріалу.

- Не виключається поява флокенов – так званих тріщин у структурі сталі. Цього дефекту можна уникнути шляхом уповільнення охолодження металу, а також зниження вмісту водню в ході виплавки.

Залежно від різновиду термічної обробки дозволяють уникнути появи більшості дефектів. В результаті чого сталь набуває необхідні, часом унікальні якості.

Виробництво ЛЗ

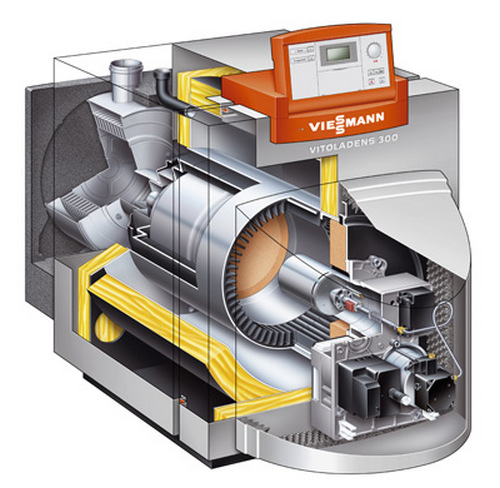

Процес виробництва легованих інструментальних сталей чи інших проходить у декілька етапів з використанням електродугових печей:

- Залізна руда очищається.

- Плавлення металу.

- Додавання легуючих елементів.

В процесі очищення залізна руда позбавляється від небажаних домішок, таких як сірка і фосфор. Все це відбувається в плавильній печі відкритого типу. Також використовується технологія позапічної обробки сталі. Інший необхідний технологічний процес – це вакуумна плавка, в результаті якого видаляється миш’як і ряд домішок кольорових металів.

Для плавки металу вже використовується електродугова піч, для чого в ній сировина нагрівається до високої температури 400-600 °C. Тут залізо починає перетворюватися в чавун, для якого характерна нестійка кристалічна решітка. Але за допомогою стабілізації з нього виходить якась марка легованої сталі.

Робиться це наступним чином. У робочу камеру надходить кисень, при згорянні якого атмосфера камери забезпечується вуглецем. Він починає змішуватися з залізом, що й веде до утворення стали.

Потім вже в сировину починають додавати різні добавки залежно від необхідних властивостей металу. Кристалічна решітка стає більш щільною, і в результаті виходить легована продукція.

Термообробка ЛЗ

На виплавці виробництво ЛЗ не закінчується. Після цього необхідно загартувати її. Виплавлені зразки проходять процедуру загартовування при температурі 1100 °C. Після неї потрібен відпустку вуглецевих і легованих сталей, причому робиться він поступово, щоб уникнути появи тріщин.

Цей процес необхідний для всіх загартованих деталей. Його головне завдання полягає в зняття внутрішніх напружень. При цьому знижується твердість, а пластичність збільшується. Для відпустки можуть використовуватися різні засоби:

- Ванни:

- масляні;

- селітряні;

- з розплавленої лугом.

- Піч з примусовою циркуляцією повітряного.

Що стосується температури відпустки, то вона залежить від марки ЛС і необхідної твердості матеріалу. Наприклад, для HRC 59-60 це 150-200 °C. Для швидкорізальних ЛЗ потрібний температурний режим трохи більше – 540-580 °C. Це ще називається як вторинне затвердіння, оскільки твердість деталі зростає.

Як правило, після відпуску сталь охолоджується на відкритому повітрі. Але хромонікелеві вироби виняток – для них потрібна ванна з водою або маслом. Якщо охолодження затягнеться, це призведе до зайвої крихкості металу.

Область застосування

Що стосується призначення легованих сталей, то це практично будь-яка сфера людської життєдіяльності. Інструментальний метал іде на виробництво різців, фрез, штампів, вимірювальних пристроїв, шестерень, пружин, підвісок, розтяжок і багато чого іншого. Нержавіюча ЛЗ ідеальна для виготовлення посуду, корпусів побутової техніки.

Зварювання ЛЗ

Процес зварювання ЛЗ в повній мірі залежить від хімічного складу металу. Причому на відміну від легуючих елементів найбільше впливає вуглець. У той же час самі добавки по-різному впливають на зварювання. Наприклад, наявність хрому і марганцю в більшій мірі призводить до утворення тріщин, ніж нікель. А от титан на цей процес діє цілком сприятливим чином.

З-за великої кількості сірки, фосфору і розчинених газів зварюваність стали в рази погіршується. Тому їх зміст не повинен бути більше 0,020-0,055 %, що жодним чином не позначиться на зварюванні легованих сталей.