Зварювальні процеси все рідше обходяться без застосування захисних газових середовищ. Виключення контакту між заготовкою та киснем забезпечує більш якісний результат з отриманням міцного і довговічного шва. У цьому сенсі аргонодуговую зварку можна назвати оптимальним способом формування металевих стиків і з’єднань. Аргон не заважає виконанню розпалювання, надалі дозволяючи реалізовувати термічне вплив з потрібними параметрами.

Сутність методу

Технологія передбачає створення термічної дуги, після чого безпосереднє з’єднання і різання заготовки під розплавом здійснюється в середовищі захисного газу. Спосіб відрізняється мобільністю, оптимальними показниками провару і можливістю обробки широкого спектру металів і сплавів. Якість формованого шва буде визначатися двома факторами: складом покриття електрода і газовою сумішшю. Що стосується першого, то зазвичай використовують вольфрамові розхідники, зовнішній шар яких при розплаві модифікує структуру шва. Захисний газ при аргонодугового зварюванні також може мати різні параметри як за складом суміші, так і по інтенсивності подачі, яка регулюється вручну або на програмному рівні через налаштування апарату. Незважаючи на назву, крім аргону практикується і створення газового захисту за допомогою гелію. Його суміші дозволяють акуратно і безпечно працювати з тонкими листами алюмінію, зокрема. Аргон, в свою чергу, частіше використовується при зварюванні нержавіючої сталі, низьковуглецевих, магнієвих і титанових сплавів.

Зварювальні апарати для зварювання з аргоном

У роботі можуть використовуватися різні по конструкції прилади. Так, у професійній сфері найчастіше задіюють великогабаритні трансформаторні моделі, які добре переносять зовнішні негативні фактори і відрізняються низькою чутливістю до вологості. У майстернях і домашніх господарствах більш поширені інверторні апарати, що відрізняються легкістю, компактністю і високою ергономікою. Сам принцип інверторної зварювання передбачає необхідність перетворення частоти струму від номінальних 50/60 Гц до 100 КГц в середньому.

До універсальних апаратів цієї групи можна віднести моделі серії AC/DC. Аргонодугове зварювання на такому обладнанні може проводитися в умовах постійного і змінного струму з режимами TIG і MMA. Зокрема, більшість сучасних інверторів середньої потужності дозволяють виконувати зварювання в наступних форматах:

- Механізованим способом в газовому середовищі.

- З підключенням порошкового дроту.

- Ручним дуговим способом.

У кожному разі, незалежно від режиму, підбираються також індивідуальні характеристики зварювання параметри струму і напруги. Розширений функціонал обладнання може передбачати налаштування швидкості подачі дроту і величину індуктивності.

Використовуються пальники

В операціях зварювання задіюються спеціальні газозварювальні пальники, які виконують завдання нагріву і плавлення заготовки. Даний інструмент може мати різні параметри по витраті газу, яка приводить в дію інфраструктури та сумісності з наконечниками. Сьогодні найчастіше використовуються пропанові і ацетиленові пальники для аргонодугового зварювання, завдяки яким забезпечується економна витрата газової суміші. Для запобігання витоку в їх конструкції передбачають спеціальний вентильний механізм.

Плануючи організацію газозварювальних робіт, важливо врахувати характеристики джерела активної суміші. Для підтримки оптимального тиску при використанні центральній магістралі або газового балона буде не зайвим передбачити можливість підключення редуктора. Це регулятор, який фіксується в точці з’єднання з газовим патрубком допомогою упорного гвинта і хомута. При купівлі редуктора важливо врахувати його сумісність з горючими і негорючими сумішами.

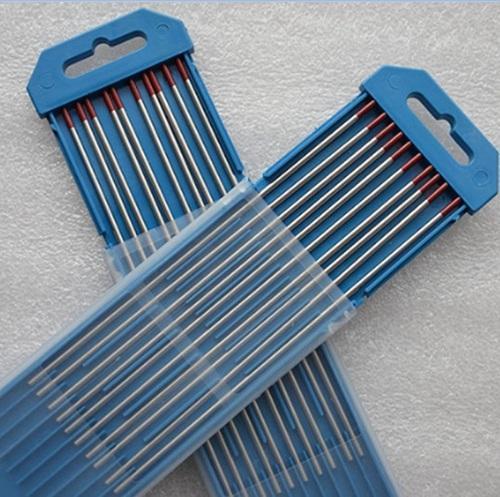

Використовувані електроди

В ході зварювання використовується неплавящийся вольфрамовий електрод. Вибір на користь даного матеріалу обумовлений властивостями вольфраму як такого: це тугоплавкий метал, здатний витримувати екстремально високі температури, зберігаючи внутрішню структуру. При виборі електродів для аргонодугового зварювання слід враховувати їх розмірні параметри, які будуть визначатися властивостями цільової заготовки. На сьогоднішній день випускаються вольфрамові прути для зварювання довжиною 175 мм і товщиною від 1 до 4 мм. В підборі потрібного расходника можна орієнтуватися і на розрахункову величину струму: від 50 А для 1 мм до 300 А для 4 мм. Знову ж таки, і діаметр вольфрамового електрода, і сила струму будуть визначатися розмірами заготовки та обсягами робочих заходів в цілому.

Електроди частково можуть заміняти і дротяні розхідники. Їх використовують при механізованому зварюванні в середовищі вуглекислого та інертного газу. Але для організації процесів зварювання з автоматичною подачею електродного дроту потрібно додаткове обладнання. Як мінімум інвертор з вбудованою системою напрямки расходника.

Підготовка обладнання до зварювання

Спочатку перевіряється конструкційна цілісність та працездатність систем електротехнічної захисту зварювального апарату. Згідно з вимогами техніки безпеки, обладнання повинне стабільно працювати при перепадах напруги до 15 %. Далі слід підготовка апарату аргонодугового зварювання, згідно наступних вказівок:

- Конструкція розташовується на рівній сухій поверхні так, щоб вентилятор не закривався.

- За допомогою повітряного шланга виробляється з’єднання джерела газової суміші з редуктором або впускним отвором апарату.

- Для заземлення конструкції слід використовувати кабель перерізом не менше 6 мм2. Він підключається до спеціального заземлювального контакту на панелі інвертора. Деякі моделі апаратів мають спеціальну арматуру і для занулення.

- Пальник з держателем вводиться в створену інфраструктуру також за допомогою сполучних контакторів з заземленням. Тримач з’єднується з плюсовим роз’ємом, а зворотний кабель направляється до мінусового контуру.

Безпосередньо перед роботою бажано окремо перевірити напругу в мережі мультиметром і надалі на отримані показання робити акцент при виконанні налаштувань апарату.

Умови робочого процесу

Аргонодуговым методом нерідко виконуються делікатні зварювальні операції, чутливі до найменших впливів навколишнього середовища. Якщо планується саме такий формат роботи, то краще орієнтуватися на наступні рекомендації щодо вимог до умов зварювання:

- Вологість повітряного середовища повинна становити не більше 80 %. Це важливо як для підтримки стабільності термічної дуги, так і для збереження працездатності обладнання для аргонодугового зварювання. Зварювальні інвертори можна використовувати в середньому температурному режимі повітря (від -5 °С до +40 °С).

- Робочий ділянку повинен бути чистим не тільки на момент початку процесу, але й у подальшому. Випадкове занесення бруду і атмосферних газів вітром не допускається.

- Не можна використовувати обладнання та в умовах ризику випадкового фізичного впливу. Мова йде не лише про сильних ударах, але і про найменших вібраціях. Нахил поверхні по горизонталі повинен складати не більше 15°.

- На робочу зону не повинно впливати близько розташоване опалювальне та кліматичне обладнання.

Зварювання TIG при постійному струмі

Коли апарат буде підготовлений до роботи і відрегулює подача газу в пальнику, можна приступати до операції у відповідності з наступною інструкцією:

- На панелі управління через спеціальний перемикач вибирається режим TIG.

- Регулятор мережі встановлюється в положення DC (аргонодугове зварювання з підпал дуги на прямому струмі).

- Встановлюються параметри згасання дуги і сила струму у відповідності з товщиною заготовки.

- Включається пальник і починається розпалювання дуги.

- Електрод утримується на відстані 2-4 мм від заготовки. Коли в ході розпалювання зникнуть високочастотні струми, можна буде починати зварювання.

- У процесі зварювання слід уникати різких маніпуляцій, утримуючи робочі деталі на однаковій відстані від зони розплаву.

- Після завершення робіт слід відрегулювати кнопку газової продувки, це дозволить уникнути пошкодження заготовки.

Такий режим оптимально підходить для робіт з нержавіючими сплавами, міддю та іншими кольоровими металами.

Зварювання TIG при змінному струмі

Знов роботи починаються з базових налаштувань. Вибирається режим зварювання AC, який найчастіше використовують для робіт з алюмінієм. Важливо мати на увазі, що зварювання в умовах змінного струму передбачає сильні коливання напруги. Електрод нагрівається повільно, концентруючи тепло в окремих точках. Від оператора потрібно спочатку вибрати оптимальну дистанцію (15-25 см) між електродом і заготівлею, щоб вона не допускала обгорання поверхонь із-за перегріву в моменти теплових перепадів. І навпаки, немає сенсу в надмірному видаленні вольфрамового дроту від робочої зони. Якщо використовується апарат аргонодугового зварювання TIG на великих струмах до 200 А, то коефіцієнт корисної навантаження повинен бути встановлений на рівні до 30 %. По мірі зниження величини струму цей показник підвищується до 50 %.

Виконання механізованого зварювання

Апарат переключається в режими роботи MIG/MMA. Готується електродний дріт і механізм її подання через пальник. Для початку слід зробити пробне зварювання, щоб визначити оптимальні показники швидкості подачі дроту і силу струму. Оптимальними будуть параметри, при яких процес виконується без прямого контакту електродного расходника з заготівлею і без обривів дуги. Далі аргонодугове зварювання реалізується в режимі автомата. Як показує практика, найбільш чисті шви в режимі MIG/MMA виходять при максимальною величиною індуктивності.

Особливості ручного зварювання з аргоном

Зазвичай використовується режим MMA, але без дроту, а з вольфрамовим електродом. Зварювальний струм встановлюється через регулятор в значеннях, відповідних типом матеріалу заготовки, діаметру електрода і зовнішніх умов. Процес ручної аргонодугового зварювання починається з утворення дуги у момент піднесення вольфрамового дроту до цільового матеріалу. Знову ж таки, головне завдання виконавця – витримувати оптимальну дистанцію між електродом і заготівлею, не забуваючи про своєчасної корекції мережевих параметрів.

Техніка безпеки

Оскільки мова йде про роботу в газовому середовищі з застосуванням електротехнічного обладнання, до заходів безпеки слід підходити з особливою увагою. Зокрема, повинні дотримуватися наступні правила:

- Джерело газу повинен перебувати у видаленні від безпосередньої робочої зони.

- Використовувати повітряний шланг і редуктор слід тільки за умови, що вони герметичні, справні і відповідають роз’ємів для підключення.

- Зварювальний апарат для аргонодугового зварювання не можна підключати до мережі, що знаходиться під напругою. До того ж контур повинен мати заземлення.

- Вся кабельна проводка повинна мати перевірену ізоляцію.

Техобслуговування обладнання

Після кожного сеансу зварювання апарат очищається від пилу, слідів розплаву та інших технологічних забруднень. В умовах інтенсивної експлуатації регулярно мультиметром перевіряється коректність електротехнічних установок, їх відповідність показаннями індикаторів і регуляторів. Також перевіряються роз’єми апарату аргонодугового зварювання, допоміжні механізми подачі дроту (при наявності) і вимірювальні прилади.

Висновок

За допомогою аргонодугового способу зварювання можна отримувати якісні шви, витрачаючи мінімум зусиль прямо в домашніх умовах. Це особливо важливо для тих, хто працює з невеликими заготовками, очікуючи виконати гладке, міцне з’єднання з високою точністю. Втім, є і мінуси у аргонодугового зварювання, які зводяться до деяких організаційних складнощів. Наприклад, для багатьох може стати важким сам процес підключення інвертора до джерел газу, пальнику і обладнання для направлення дроту. Також недосвідчених користувачів напівавтоматичного зварювального апарату нерідко бентежить широкий спектр регулювальних параметрів, за рахунок яких, втім, і вдається добитися високої якості результату.