Методи виявлення дефектів

Наявність дефектів свідчить про серйозні порушення технологічного процесу. І чим раніше вони виявлені, тим швидше будуть вжиті заходи до їх усунення. Це безпосередньо впливає на економічні показники роботи промислового підприємства, а в деяких випадках може запобігти катастрофу і загибель людей.

Основні способи виявлення дефектів такі: візуальні (збільшення до 30 крат, можливе застосування лупи), перевірка механічних властивостей (ударна в’язкість, опір розтягуванню, хладноломкость, червоноламкість та інші), контроль з використанням мікроаналізу (із застосуванням оптичного та електронного металографічних мікроскопів), контроль з використанням рентгенівського випромінювання, контроль ультразвуком, проведення випробувань на корозійну стійкість (як правило, використовується спеціальне обладнання – ванни соляного туману).

Внутрішні дефекти в зоні зварного шва

Дефекти зварних швів в більшості випадків є прихованими, і їх можна побачити лише за допомогою спеціальної апаратури. Тому такий вид шлюбу особливо небезпечний. Процес зварювання виробів є дуже складним. У деяких випадках зона зварювання попередньо підігрівається до певної температури, щоб забезпечити максимальну якість зварного шва.

У зварному шві можуть виникати такі види внутрішніх дефектів: пори, оксиди металів і неметалічні включення, непровари шва, розтріскування, перегрів, перепал.

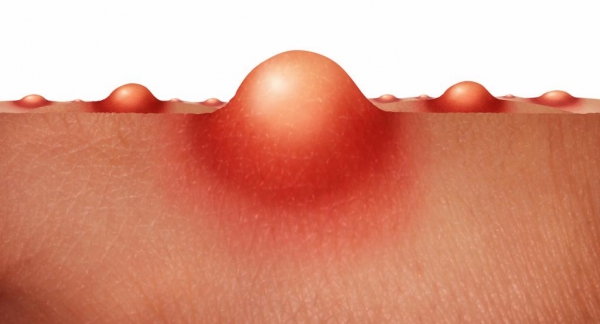

Пори – це порожнини, в яких під великим тиском скупчуються гази (водень, вуглекислий газ та інші). Такі дефекти можуть спровокувати крихкий злам у зоні зварного шва. Причина виникнення дефектів такого типу – неякісні і відвологлі зварювальні електроди, наявність на зварюваної поверхні оксидів металу.

Якщо виникає такий дефект, як внутрішній непровари, то можна покладати всю провину на зварювальника. Швидше за все, роботи проводив малодосвідчений робітник, який тільки нещодавно отримав професію. Непровари являє собою відсутність зварного шва на певному (як правило, невеликого) ділянці. Окрім низької кваліфікації персоналу, даний дефект може виникнути при малому зазорі між зварюваними поверхнями, прискореної робочої подачі, наявність в зоні плавлення електрода оксидів і інших сторонніх неметалічних включень. У разі електродугового зварювання викликати непровари можуть неправильно підібрані режими (насамперед – сила струму).

Тріщини можуть виникати як у поздовжньому, так і в поперечному перерізі. Цей дефект є особливо небезпечним, так як поширення тріщин не обмежується лише зоною наплавлення, але часто зачіпає і зварювані вироби.

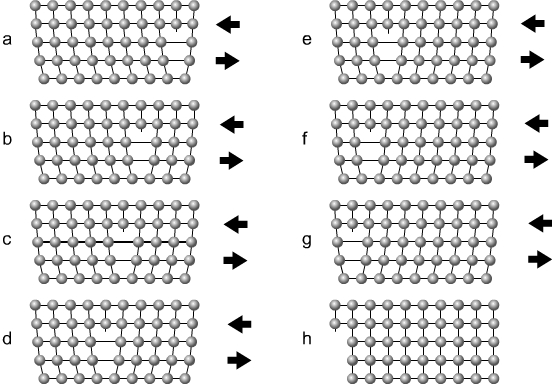

Перегрів виникає внаслідок протікання вторинної рекристалізації металу (прискореного зростання зерен за рахунок поглинання сусідніх зерен). Така структура приводить до того, що зона зварного шва охрупчивается. Зовні такий дефект не дає про себе знати. Щоб отримати можливість порівняти бал металу з еталонною шкалою, потрібно вирізати контрольний зразок, відшліфувати, відполірувати, а потім протравити гладку поверхню спеціальним реактивом (4-6 % розчин азотної кислоти на спирту) з метою виявити межі зерен. І тільки після цього комплексу заходів в об’єктиві металографічного мікроскопа буде проглядатися структура сталі. Якщо руйнування конструкції неприпустимо, то можна відполірувати і протруїти ділянка зварного шва, а потім прикріпити до конструкції спеціальний мобільний мікроскоп.