Для того щоб навчитися якісно варити, недостатньо освоїти тільки утримання електричної дуги. Крім цього, потрібно розбиратися в тому, які бувають види зварних з’єднань і швів. Початківці зварювальники нерідко припускаються грубих помилок, наприклад, не проварюють метал. А буває, що готові деталі мають слабкий опір на злам. У чому причина? В першу чергу у невірному виборі виду з’єднання, помилки в техніці. Сьогодні пропонуємо поговорити про різних видах зварювання, види зварних з’єднань, а також про дефектах!

Зварний шов: визначення

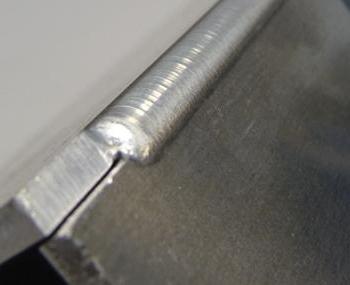

Для початку визначимося з визначенням зварного (зварювального) шва. Так прийнято називати закристалізований метал, який в момент зварювання перебував у розплавленому стані.

В структуру зварювального шва входять:

- зона наплавленого металу;

- зона механічного сплаву;

- зона термічного впливу;

- перехідна зона до основного металу.

Зварне з’єднання: що це?

Зварним з’єднанням зазвичай називають обмежений ділянку конструкції, який містить один або більше зварних швів. Саме за зовнішнім виглядом з’єднання фахівець може визначити кваліфікацію зварювальника, зрозуміти, який спосіб зварювання застосовувався. Зварне з’єднання розповідає і про технологічному призначення конструкції.

Зварні шви: класифікація

Досвідчені зварювальники кажуть: в основу класифікації типів швів можуть бути прийняті різні чинники, наприклад конструктивні та міцнісні, геометричні та технологічні. Якщо розглядати шви з точки зору місця розташування, їх можна розділити на нижні, скісні, горизонтальні та вертикальні.

Нижній шов можна назвати не тільки самим простим, але і самим міцним. Справа в тому, що сила тяжіння металу дозволяє краще заповнити проміжки між сполучаються поверхнями. До того ж цей тип є найбільш економічним. Існують певні умови, так, наприклад, пальник або електрод обов’язково повинні бути спрямовані зверху вниз.

Горизонтальний шов зазвичай формується тоді, коли поверхні розташовані перпендикулярно площині електрода. Витрата флюсів і електродів при цьому типі істотно збільшується. При повільному веденні шва можливі патьоки, а при швидкому – непроварена місця.

Значно складніше зробити якісний вертикальний шов. Тут зростають втрати металу, збільшується нерівномірність (на фінальному етапі зварювання шов виходить більш товстим). Цей спосіб вимагає певної класифікації зварника. Застосовується він зазвичай для зварювання труб або при скріпленні великих конструкцій.

Найскладнішою зварювальники вважають стельову зварювання. Як її роблять? Наносять шов переривчастою дугою. Сила струму при цьому невелика. Такий тип зазвичай використовується при зварюванні труб, які не можна провернути.

Зварні з’єднання: типи і види

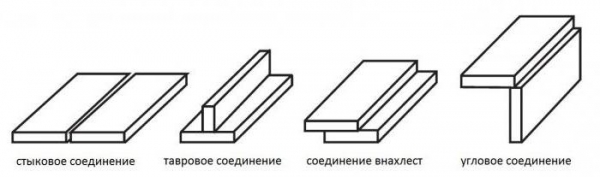

Пропонуємо поговорити про те, які види зварних з’єднань за видами примикання поверхонь бувають. В залежності від таких факторів, як товщина металу, геометрична форма деталей, необхідної герметичності з’єднання можна розділити зварні з’єднання на:

- таврові;

- внапуск;

- стикові;

- кутові.

Всі види зварних з’єднань мають своє призначення, яке підходить під певні потреби готових елементів. Пропонуємо розглянути ці види детальніше!

Стик

Найпоширеніший вид зварного з’єднання – стик. Його застосовують, коли зварюють торці труб, листи сталі або які-небудь геометричні фігури.

Деталі, які приєднують встик, відрізняються по товщині виробу, по стороні накладання шва. Можна виділити кілька підвидів сполук:

- одностороннє звичайне;

- одностороннє, при якому краї обробляються під кутом в 45 градусів;

- одностороннє, при якому обробляється одна крайка під кутом в 45 градусів;

- одностороннє, при якому фрезою знімається кромка на обох деталях;

- двостороннє, яке передбачає обрізання кромок під кутом в 45 градусів з кожної сторони.

Важливо відзначити, що при цьому виді зварного з’єднання велику роль відіграє товщина зварюваних поверхонь. Якщо вона не більше 4 міліметрів, то застосовується односторонній шов, а от якщо товщина перевищує 8 міліметрів, шов необхідно накладати з двох сторін. Якщо ж товщина виробу перевищує 5 мм, однак шов потрібно накладати тільки з одного боку, отримавши при цьому високу міцність, слід розділити крайки. Здійснювати його потрібно з допомогою напилка або болгарки, вистачить і 45-градусного скосу.

Кутове з’єднання

Існує кілька варіантів кутового з’єднання:

- односторонній – як з попереднім обробленням, так і без неї;

- двосторонній – звичайний і з обробленням.

З допомогою такого з’єднання можна скріпити між собою два елемента під будь-яким кутом. При цьому перший шов буде внутрішнім, а другий – зовнішнім. Цей тип ідеально підходить для зварювання різних навісів і козирків, кузовів вантажних автомобілів і каркасів альтанок.

Якщо потрібно з’єднати дві пластини з різною товщиною, цей вид зварного з’єднання за Гостом необхідно виконувати таким чином: більш товсту пластину слід розташувати внизу, а тонку – поставити на неї ребром. Електрод або пальник при цьому повинні бути спрямовані на товсту частину – так на деталі не буде пропалів або подрєзов.

З’єднання внахлест

Дві пластини можна зварювати не тільки встик, але і внахлест – злегка натягнувши одну на поверхню другий. Такий вид зварного з’єднання фахівці рекомендують застосовувати там, де потрібна велика опір на розрив. Шов необхідно класти з кожної сторони – це дозволить не тільки збільшити міцність, але і запобігає накопичення вологи усередині готового виробу.

Таврове з’єднання

Цей тип аналогічний кутового з’єднання, проте є і відмінності – пластина, приставляемая ребром, повинна виставлятися не з краю нижньої основи, а на невеликій відстані.

Класифікація за технологією і формі шва

Зварювальники розрізняють види зварних з’єднань за типом зварних швів. Шов може бути:

Зварювальник, знайомий з основними видами з’єднань і їх принциповими відмінностями, може грамотно підібрати вид шва, здатний задовольнити основні вимоги по міцності і герметичності.

Дефекти зварних з’єднань: види, опис, причини

Зварні з’єднання можуть мати різні ефекти, які впливають на міцність і герметичність. Прийнято поділяти всі види дефектів на три категорії:

- внутрішні (до них можна віднести непровари, пористість і сторонні включення);

- зовнішні (серед них тріщини, підрізи, кратери, напливи);

- наскрізні (тут можна виділити пропалення і тріщини).

Поговоримо докладніше про кожному виді дефектів.

Тріщини

Цей вид дефектів вважається самим небезпечним, він може привести до швидкого руйнування зварених конструкцій. Розрізняють тріщини за їх розмірами (бувають макро – і мікротріщини), за часом появи (в процесі зварювання деталей або після). Причина появи тріщин – недотримання технології зварювання, невірний вибір матеріалів для зварювання, занадто швидке охолодження конструкції.

Виправити тріщину можна наступним чином: розсвердлити її початок і кінець, видалити шов і заварити її.

Підрізи

Підрізами називають поглиблення між швом і металом. Шов з-за цього дефекту стає слабким. Причина появи подрєзов – підвищена величина струму. Утворюється підріз зазвичай на горизонтальних швах. Усунути такий дефект можна наплавленням тонкого шва по лінії підрізу.

Напливи

Такий дефект може з’явитися у разі, коли розплавлений метал натікає на основний, при цьому не утворюючи гомогенного з’єднання. Причини появи напливів прості – основний метал не прогрітий, зварювальник використовує зайву кількість присадочного матеріалу. Усунути дефект можна зрізанням, обов’язково перевіривши наявність непровара.

Пропалення

Пропалення – це дефекти, які виявляються в наскрізному проплавлении і витікання рідкого металу. При цьому з іншого боку, як правило, з’являється натік. Причина появи пропалів – високий зварювальний струм, повільне переміщення електрода, недостатня товщина підкладки, занадто великий зазор між кромками зварюваного металу. Виправити прожогом можна: досить зачистити і заварити місце дефекту.

Непровари

Непроваром називаються локальні несплавления наплавленого металу з основним. Можна назвати непроваром і незаповнення перерізу шва. Цей тип дефекту знижує міцність шва, він стає причиною руйнування готової конструкції. Причина криється в заниженому зварювальному струмі, наявності на зварюваних деталях шлаку або іржі. Щоб виправити помилку, потрібно вирізати непровари і заварити деталі.

Кратери

Поглиблення, називані кратерами, зазвичай з’являються з-за обриву зварювальної дуги. Якщо такий дефект з’явився, необхідно вирізати його до основного металу і ретельно заварити.

Свищі

Так прийнято називати порожнини, зменшують міцність шва. Саме із-за свищів можуть утворитися тріщини. Виправить ситуацію вирізка дефекту і заварка.

Пористість

Що таке пористість? Це порожнини, які заповнені газами. Причина їх появи – інтенсивне газоутворення всередині металу. Розміри пір можуть бути мікроскопічними, так і досягають декількох міліметрів. Щоб уникнути появи пористості, слід очистити метал від забруднень і сторонніх речовин. Необхідно, щоб електрод не був вологим. Якщо вже допущена помилка, слід вирізати пористу зону до основного металу і заварити, дотримуючись технології.

Перегрів і перепал

Ці дефекти з’являються в результаті великого зварювального струму або недостатньої швидкості зварювання. З-за цього готовий виріб стає дуже крихким. Перепалений метал можна вирізати, а метали заново заварити.

Контроль зварювання

Тепер розглянемо види контролю зварних з’єднань. Існують наступні методи:

- зовнішній огляд;

- хімічний аналіз;

- просвічування гамма-променями або ж рентгенівськими променями;

- металографічний аналіз;

- ультразвукова або магнітна дефектоскопія;

- механічні випробування.

Існує дуже важливе правило – для достовірного контролю необхідно неодмінно очистити з’єднання від шлаку, окалини і зварювальних бризок!